Türkiye, plastik atık sorununa karşı Sıfır Atık Projesi, depozito iade sistemi ve ileri dönüşüm teknolojileriyle mücadele ediyor. Hedef, geri dönüşüm oranlarını artırmak, atıktan enerji üretmek ve döngüsel bir ekonomi oluşturmak.

Türkiye, plastik atık sorununu çözmek amacıyla son yıllarda kapsamlı yasal düzenlemeler hayata geçirdi. 2017 yılında başlatılan Sıfır Atık Projesi, ülkenin geri dönüşüm politikalarının temelini oluşturdu. Proje kapsamında yapılan düzenlemeler sayesinde plastik atık üretimi azaltılırken, geri dönüşüm oranları artırıldı.

Plastik poşet ücretlendirme ve sıfır atık ekonomik kazanımları

2019 yılında uygulamaya konulan plastik poşet ücreti, poşet kullanımını %65 oranında azalttı ve yaklaşık 550 bin ton plastik atığın oluşumu engellendi. Çevre Bakanlığı verilerine göre, plastik poşetlerin ücretlendirilmesi sayesinde 3,8 milyar TL ekonomik tasarruf sağlandı.

2024 itibarıyla, Sıfır Atık Projesi kapsamında Türkiye’de 59,9 milyon ton geri dönüştürülebilir atık ekonomiye kazandırıldı. Proje sayesinde toplam 185 milyar TL değerinde ekonomik kazanç elde edilirken, 819 milyon m³ su ve 2,6 milyar kWh enerji tasarrufu sağlandı.

Tek kullanımlık plastik yasakları ve depozito sistemi

Türkiye, tek kullanımlık plastik ürünlerin kullanımını sınırlandırmak için Avrupa Birliği düzenlemelerine paralel yeni yasalar üzerinde çalışıyor. TBMM’de görüşülen yasa teklifi, plastik pipet, çatal-bıçak, köpük gıda kapları ve plastik bardakların yasaklanmasını içeriyor.

2025 itibarıyla devreye girecek Depozito Yönetim Sistemi (DYS), 5.000 adet depozito iade makinesi ile plastik, cam ve alüminyum ambalajların toplanmasını sağlayacak. Bu sistemin tam uygulanmasıyla yıllık 25 milyar içecek ambalajının geri kazanılması hedefleniyor.

Türkiye’de plastik atık yönetiminin geleceği

Bir dönem Avrupa’nın en fazla plastik atık ithal eden ülkelerinden biri olan Türkiye, 2020 yılında Avrupa’dan günde ortalama 241 kamyon plastik atık ithal etmesiyle büyük tepki topladı. Bu durumun ardından, Çevre, Şehircilik ve İklim Değişikliği Bakanlığı Mayıs 2021’de polietilen (PE) plastik atık ithalatını yasakladığını duyurdu. Ancak, sektörden gelen tepkiler ve ekonomik kaygılar nedeniyle bu yasak birkaç hafta içinde kaldırıldı ve yerine daha sıkı denetim mekanizmaları getirildi. Günümüzde, belirli kriterleri karşılayan plastik atık türlerinin ithalatına koşullu olarak izin veriliyor. Bu süreç, Türkiye’nin plastik atık yönetimi konusundaki bağımlılığını azaltma gerekliliğini ortaya koyarken, atık ithalatına yönelik düzenlemelerin sürdürülebilirlik hedefleriyle daha uyumlu hale getirilmesi gerektiğini gösterdi.

Sıfır Atık politikalarının etkisiyle ülkenin geri dönüşüm oranı 2017’de %13’ten 2022’de %22,4’e yükseldi. Türkiye’nin hedefi, 2035’e kadar %60 geri kazanım oranına ulaşmak.

Depozito İade Sistemi: Geri dönüşümde yeni bir dönem

Türkiye, plastik ve diğer içecek ambalajlarının doğaya atılmasını önlemek amacıyla Depozito Yönetim Sistemi (DYS) olarak adlandırılan yeni geri dönüşüm mekanizmasını ülke çapında hayata geçirmeye hazırlanıyor. 1 Ocak 2025’te yürürlüğe girmesi planlanan sistem, Sıfır Atık Projesi’nin önemli bir parçasını oluşturuyor.

DYS kapsamında, ilk etapta 5.000 adet otomatik depozito iade makinesi (reverse vending machine – RVM) ülke genelinde belirlenen noktalara yerleştirilecek. Vatandaşlar; su, soda, meşrubat ve bira gibi içeceklerin plastik şişelerini ve metal kutularını iade ederek her biri için belirlenen depozito bedelini geri alabilecekler.

Depozito iadeleri, Türkiye Çevre Ajansı (TÜÇA) tarafından yönetilecek ve ödeme işlemleri bir e-cüzdan sistemi üzerinden gerçekleştirilecek. Bu sistemin, banka hesaplarına veya alışverişlerde kullanılabilecek puan sistemine entegre edilmesi bekleniyor.

Sistemin başlangıç aşamasında marketler, büfeler, üniversiteler ve millet bahçeleri gibi yoğun noktalarda pilot uygulamaya geçilmesi, ardından alışveriş merkezleri, oteller ve restoranlar gibi daha geniş kapsamlı alanlara yayılması planlanıyor.

Her depozito ambalajının üzerinde sahteciliği önlemek için özel mürekkeple basılmış DİS logosu bulunacak ve makineler bu logoyu doğrulayarak işlemi yapacak. Sistemin tam kapasiteyle çalışmasıyla yılda 20 milyar içecek ambalajının geri toplanması ve ekonomiye yıllık 500 milyon avro katkı sağlanması öngörülüyor. Ayrıca bu sayede 37 bin ton sera gazı emisyonu azaltılacak ve önemli enerji tasarrufu elde edilecek.

Her depozito ambalajının üzerinde sahteciliği önlemek için özel mürekkeple basılmış DİS logosu bulunacak ve makineler bu logoyu doğrulayarak işlemi yapacak. Sistemin tam kapasiteyle çalışmasıyla yılda 20 milyar içecek ambalajının geri toplanması ve ekonomiye yıllık 500 milyon avro katkı sağlanması öngörülüyor. Ayrıca bu sayede 37 bin ton sera gazı emisyonu azaltılacak ve önemli enerji tasarrufu elde edilecek.

Depozito sistemi için gereken otomatik geri dönüşüm otomatları (RVM) Türkiye’de yerli imkanlarla geliştiriliyor. GDS Teknoloji gibi firmalar, 2020’den beri yazılım ve donanımıyla tamamen yerli depozito makinesi prototipleri üretti. Pilot uygulamalarda bu cihazlar, yabancı muadilleriyle yan yana test edildi ve %80 gibi yüksek bir toplama oranına ulaştı. Örneğin, 2023 yılı pilot çalışmalarında 1,6 milyon adet şişe bu yerli otomatik makineler aracılığıyla toplanarak geri dönüşüme kazandırıldı. Üzerinde “Depozito İade Makinesi” yazan bu cihazlar, atılan ambalajı tanıyıp değerine göre anında depozito bedelini e-cüzdana yüklüyor. Yerli üretici firmalar, yılda binlerce adet makine üretip Türkiye’nin ihtiyacını karşılamayı ve hatta yurt dışına ihraç etmeyi hedefliyor. Bu yaygın altyapı sayesinde depozito sistemi oturduğunda, vatandaşlar için içecek ambalajlarını geri getirmek günlük hayatın bir parçası haline gelecek.

Türkiye’de depozito iade fikri aslında yeni değil. İstanbul Büyükşehir Belediyesi, 2018’de metro istasyonlarına konulan “akıllı geri dönüşüm otomatları” ile bu konuda öncülük etmişti. İstanbul Teknik Üniversitesi metro istasyonunda denenen ilk makine, atılan her plastik şişe veya alüminyum kutu karşılığında İstanbulkart (toplu taşıma kartı) bakiyesine kredi yüklüyordu. Bu uygulama halkın ilgisini çekmiş ve geri dönüşüm konusunda farkındalık yaratmıştı. Yine daha önce bir girişim tarafından geliştirilen Pugedon geri dönüşüm kutuları, atılan plastik şişe karşılığında sokak hayvanlarına mama döken yaratıcı bir çözüm olarak İstanbul sokaklarında yer almıştı.

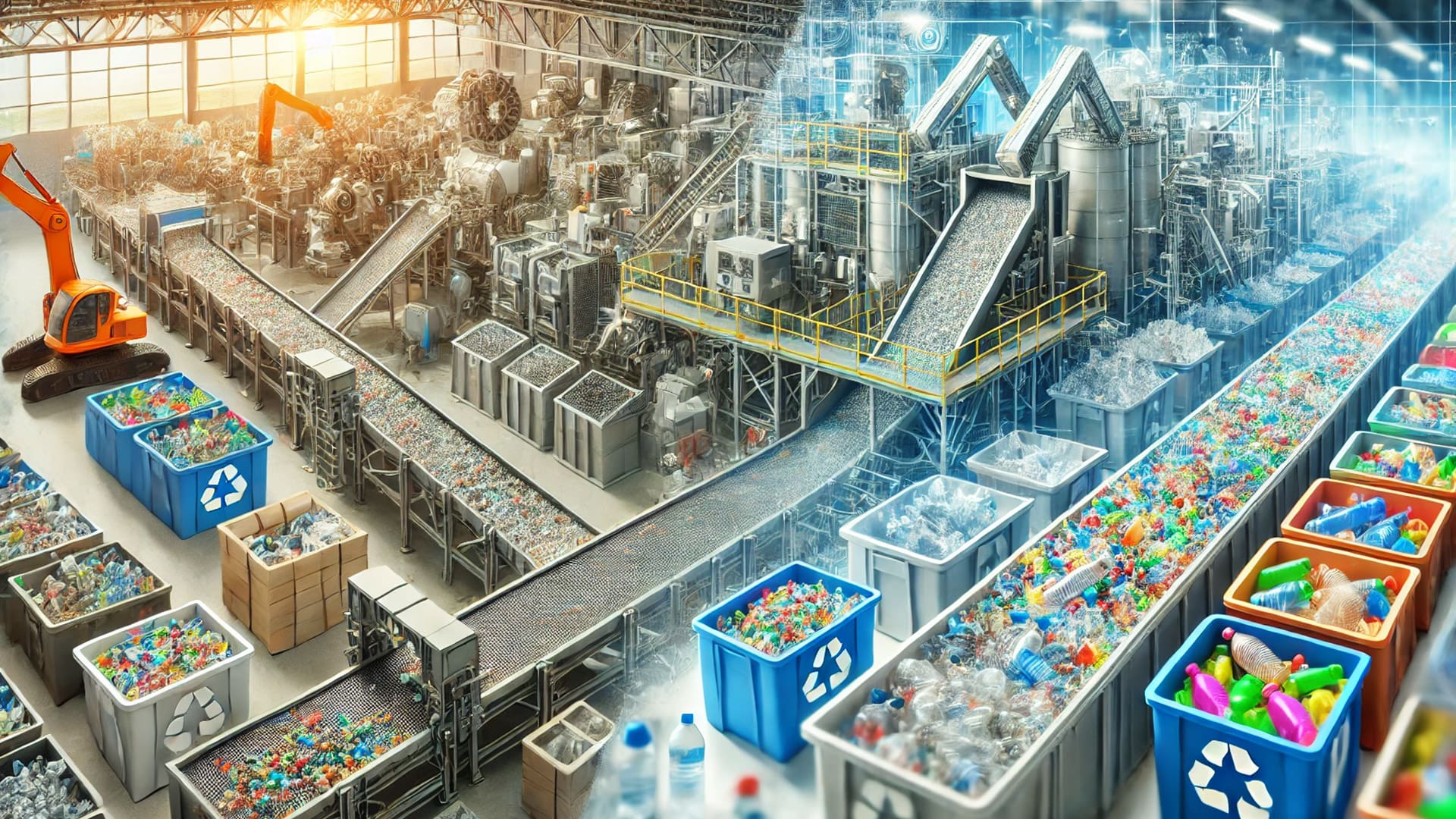

İleri dönüşüm teknolojileri: Plastik atığa yeni bir hayat

Özel sektör ve yerel yönetimler de çeşitli geri kazanım projeleri yürütüyor. Birçok belediye “geri dönüşüm getir, ödül kazan” kampanyaları düzenleyerek halkı teşvik ediyor. Ayrıca ambalaj üreticileri ve perakende zincirleri, Genişletilmiş Üretici Sorumluluğu kapsamında ambalaj atıklarının toplanması ve geri dönüştürülmesi için fonlar oluşturuyor. PAGEV (Türk Plastik Sanayicileri Vakfı) gibi sektör kuruluşları da geri dönüşümün geliştirilmesi için çalışmalar yapıyor. Bütün bu çabalar sonucu, Türkiye’nin plastik geri dönüşüm kapasitesi her yıl artış gösteriyor. 2015 yılında 1,2 milyon ton civarında olan yıllık plastik geri kazanım miktarı, Sıfır Atık hamlesiyle önemli ölçüde yükselmeye başladı. Hedeflenen depozito sistemi ve diğer girişimlerle birlikte, önümüzdeki birkaç yılda ambalaj atıklarında %90’lara varan geri toplama oranlarına ulaşılması bekleniyor.

Türkiye’de plastik atıklardan yakıt ve hidrojen üretimi

Türkiye, plastik atık krizini çözmek için yalnızca geleneksel geri dönüşüm yöntemlerine değil, aynı zamanda ileri dönüşüm ve enerji üretimi teknolojilerine de yatırım yapıyor. Plastik atıklar, geri dönüştürülemez durumda olsa bile, piroliz ve gazlaştırma gibi süreçlerle yakıt, sentetik gaz ve hidrojen gibi enerji kaynaklarına dönüştürülebiliyor.

Bu doğrultuda, Türkiye’de son yıllarda plastik atıklardan hidrojen ve yakıt üretimine yönelik çeşitli Ar-Ge çalışmaları ve pilot projeler geliştirildi. Özellikle Clean-Seas & Pax Petrokimya ortaklığı ve Biotrend’in Freepoint Eco-Systems ile yürüttüğü Aliağa projesi, bu alanda öne çıkan girişimler arasında yer alıyor.

Clean-Seas ve Pax Petrokimya: Türkiye’de planlanan ilk ticari plastik dönüşüm tesisi

Clean-Seas ve Pax Petrokimya: Türkiye’de planlanan ilk ticari plastik dönüşüm tesisi

ABD merkezli Clean-Seas Inc. ve Türk Pax Petrokimya, Haziran 2022’de bağlayıcı bir niyet anlaşması (term sheet) imzalayarak Türkiye’de ilk ticari plastik atık piroliz tesisini kurmayı duyurdu.

- Günlük plastik atık işleme kapasitesi: 150 ton

- Üretim süreci: Piroliz yöntemiyle plastik atıkları fuel oil, sentetik gaz ve hidrojen içerikli yan ürünlere dönüştürme

- Clean-Seas’in küresel “Plastic Conversion Network (PCN)” projesine entegrasyonu

Projenin temel amacı, plastik atıkları kimyasal olarak parçalayarak piroliz yağı, karbon siyahı ve hidrojen içeriği yüksek gazlar üretmektir. Ancak, 2024 itibarıyla tesisin inşaatına dair henüz resmi bir başlangıç duyurusu yapılmamıştır. Clean-Seas, Avrupa ve Orta Doğu’daki yeşil yatırımlarına odaklandığını ve Türkiye’deki tesisin finansman ve izin süreçleri tamamlandığında hayata geçirileceğini belirtmiştir.

Plastik atıklardan hidrojen üretimi: Clean-Seas modeli ile Powerhouse Energy karşılaştırması

Plastik atıklardan hidrojen üretimi, piroliz ve gazlaştırma süreçleriyle gerçekleştirilebilmektedir. İngiltere merkezli Powerhouse Energy Group, benzer bir teknolojiyle atık plastikleri işleyerek hidrojen içeriği yüksek sentetik gaz üretimi üzerine çalışmalar yürütmektedir.

- Powerhouse Energy FTU (Feedstock Testing Unit): Günlük 2,5 ton plastik işleyerek hidrojen üretimini test eden bir pilot ünite.

- Powerhouse’un ticari ölçekli ünitesi: Günde 35 ton plastik işleme kapasitesine ulaşmayı hedefliyor.

- Clean-Seas & Pax Petrokimya tesisi: 150 ton/gün kapasiteyle ticari ölçekli bir dönüşüm tesisi olarak planlanıyor.

Önemli fark: Powerhouse’un FTU sistemi bir Ar-Ge ve test ünitesidir, Clean-Seas ise ticari üretim ölçeğinde bir tesis kurmayı planlamaktadır. Ancak, Clean-Seas projesi tamamen faaliyete geçtiğinde, plastik atıklardan hidrojen üretiminin verimliliği daha net anlaşılacaktır.

Biotrend Enerji & Freepoint Eco-Systems ortaklığı: Aliağa ileri dönüşüm projesi

Türkiye’de plastik atıkların enerjiye dönüştürülmesi konusunda en dikkat çeken projelerden biri de Biotrend Enerji ve Freepoint Eco-Systems International Ltd. ortaklığıyla geliştirilen İzmir Aliağa’daki ileri dönüşüm tesisi.

- Konum: İzmir, Aliağa

- Teknoloji: Piroliz yöntemiyle plastik atıkları piroliz yağına dönüştürme

- Yıllık plastik işleme kapasitesi: 60.000 ton

- Hedeflenen toplam kapasite: 250.000 ton/yıl

Biotrend ve Freepoint, %50-%50 ortaklıkla bir şirket kurarak bu projeyi ve gelecekteki yatırımları yöneteceklerini duyurdu. Freepoint Eco-Systems durumu değerlendirdikten sonra Biotrend’in hisselerine 30 milyon USD’ye kadar yatırım yapmayı planlıyor. Bu yatırım, Aliağa tesisinin geliştirilmesi ve ilerideki projeler için sermaye sağlayacak.

Türkiye’de plastik atıklardan enerji üretiminin geleceği

Türkiye’de piroliz ve kimyasal geri dönüşüm projeleri giderek yaygınlaşırken, hidrojen üretimi halen Ar-Ge aşamasındadır. Ancak, atıklardan enerji üretiminin ticari ölçeğe taşınması, hem çevresel hem de ekonomik açıdan büyük fırsatlar sunuyor.

- Clean-Seas & Pax Petrokimya projesi, hidrojen üretimi açısından potansiyel taşısa da henüz aktif bir tesis değildir.

- Biotrend & Freepoint Eco-Systems ortaklığı, Türkiye’de ticari ölçekli ilk kimyasal geri dönüşüm tesisini 2025’te devreye almayı planlamaktadır.

- İstanbul Büyükşehir Belediyesi’nin Kemerburgaz’daki “Atıktan Türetilmiş Yakıt (ATY) Tesisi”, çöp atıklarını yakıta dönüştüren önemli bir projedir.

Bu projelerin hayata geçmesiyle, Türkiye plastik atıkların enerjiye dönüşümünde bölgesel bir öncü haline gelebilir. Ancak, hidrojen üretimi konusunda ilerleme kaydedilmesi için yatırımların hızlanması ve teknolojik gelişmelerin desteklenmesi gerekmektedir.

Türkiye’de Hidrojen Üretimi için Yol Haritası

Türkiye, hidrojen üretimi konusunda 2053 net sıfır emisyon hedefleri doğrultusunda stratejiler geliştiriyor. Atık plastiklerin hidrojen üretimi için kullanılması, döngüsel ekonomi açısından büyük bir potansiyele sahip. Bu teknoloji tam anlamıyla ticari ölçeğe ulaştığında, Türkiye’de plastik atıkların çevresel bir yük olmaktan çıkıp değerli bir enerji kaynağına dönüşmesi mümkün olacak. Ayrıca, bu tür projeler ithal fosil yakıtlara bağımlılığı azaltarak ülke ekonomisine de katkı sağlayacak.

Ancak, şu an için Türkiye’de doğrudan plastik atıklardan hidrojen üreten faal bir ticari tesis bulunmamakta. TÜBİTAK destekli Ar-Ge çalışmaları ve belirli üniversitelerde laboratuvar seviyesinde araştırmalar yapılıyor. Türkiye’de hidrojen üretiminde kullanılan piroliz sistemleri, farklı plastik atık türlerini işleyebilmek için modüler ve esnek tasarım prensipleri üzerine geliştiriliyor. Örneğin, İstanbul Teknik Üniversitesi (İTÜ) ve TÜBİTAK MAM tarafından yürütülen bir projede, piroliz ve gazlaştırma süreçleri kombine edilerek yüksek saflıkta hidrojen üretimi için yeni nesil filtreleme ve gaz temizleme teknolojileri test ediliyor. Bu sistemler, farklı plastik hammaddelerinin analiz edilmesine ve en verimli dönüşüm süreçlerinin belirlenmesine olanak tanıyor. Türkiye’nin bu alandaki yatırımları sayesinde, sadece geri dönüşüm oranları artırılmayacak, aynı zamanda hidrojen ekonomisinin büyümesine de katkı sağlanacak.

Ancak, şu an için Türkiye’de doğrudan plastik atıklardan hidrojen üreten faal bir ticari tesis bulunmamakta. TÜBİTAK destekli Ar-Ge çalışmaları ve belirli üniversitelerde laboratuvar seviyesinde araştırmalar yapılıyor. Türkiye’de hidrojen üretiminde kullanılan piroliz sistemleri, farklı plastik atık türlerini işleyebilmek için modüler ve esnek tasarım prensipleri üzerine geliştiriliyor. Örneğin, İstanbul Teknik Üniversitesi (İTÜ) ve TÜBİTAK MAM tarafından yürütülen bir projede, piroliz ve gazlaştırma süreçleri kombine edilerek yüksek saflıkta hidrojen üretimi için yeni nesil filtreleme ve gaz temizleme teknolojileri test ediliyor. Bu sistemler, farklı plastik hammaddelerinin analiz edilmesine ve en verimli dönüşüm süreçlerinin belirlenmesine olanak tanıyor. Türkiye’nin bu alandaki yatırımları sayesinde, sadece geri dönüşüm oranları artırılmayacak, aynı zamanda hidrojen ekonomisinin büyümesine de katkı sağlanacak.

Sürdürülebilir bir gelecek için Türkiye’nin entegre yaklaşımı

Türkiye’nin plastik atık yönetimi alanındaki adımları, entegre bir yaklaşıma doğru ilerliyor. Ulusal politikalar ve yasalar atık oluşumunu en başta azaltmayı hedeflerken, depozito iade sistemi gibi uygulamalar mevcut atığın doğaya karışmadan ekonomiye dönmesini sağlayacak. Geri dönüştürülemeyen kısımlar için hem ileri dönüşüm tesisleriyle döngüsel ham madde üretimi hem de piroliz/gazlaştırma tesisleriyle enerji geri kazanımı amaçlanıyor. Bu çok yönlü yaklaşım, döngüsel ekonomi prensiplerini destekleyerek atıkların çöp olmak yerine yeni bir kaynak olarak kullanılmasını mümkün kılıyor.

Elbette, bu çabaların başarıya ulaşması için toplumun katılımı büyük önem taşıyor. Depozito sisteminde tüketicilerin şişeleri iade etmesi, evlerde atık ayrıştırmanın benimsenmesi ve bilinçli tüketim alışkanlıkları, sistemi tamamlayan unsurlar olacak. Türkiye’de son yıllarda atık konusunda artan farkındalık sevindirici; okullardan yerel yönetimlere kadar pek çok düzeyde eğitim ve kampanyalar yapılıyor. Sıfır Atık Projesi sayesinde 2017’den bu yana 24 milyon ton atığın geri kazanılması, 572 milyar litre su tasarrufu ve toplam 62 milyar TL ekonomik kazanç elde edildiği bildiriliyor. Bu rakamlar, atık yönetimine yapılan yatırımın çevresel faydasının yanı sıra ekonomik olarak da karşılığını verdiğini gösteriyor.